2차전지의 제조 공정

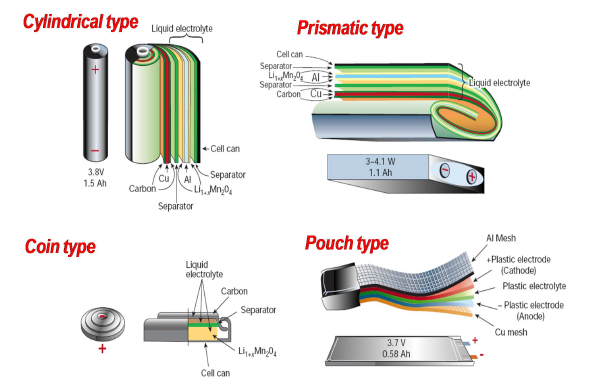

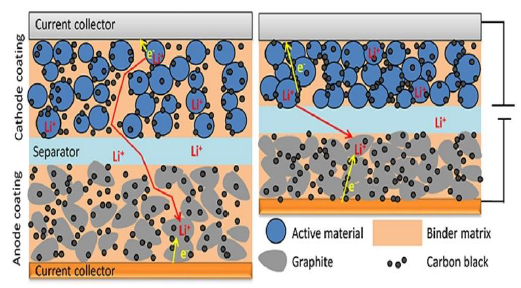

전기를 충·방전하며 에너지를 효율적으로 관리할 수 있는 2차 전지(배터리)는 타입별로 원통형, 각형, 파우치형의 각 케이스에 양극과, 음극, 전해액 그리고 분리막이 겹겹이 쌓여있는 구조로 되어있다.

그렇다면 이렇게 미세한 층상 구조를 가진 2차 전지는 어떻게 만들어질까?

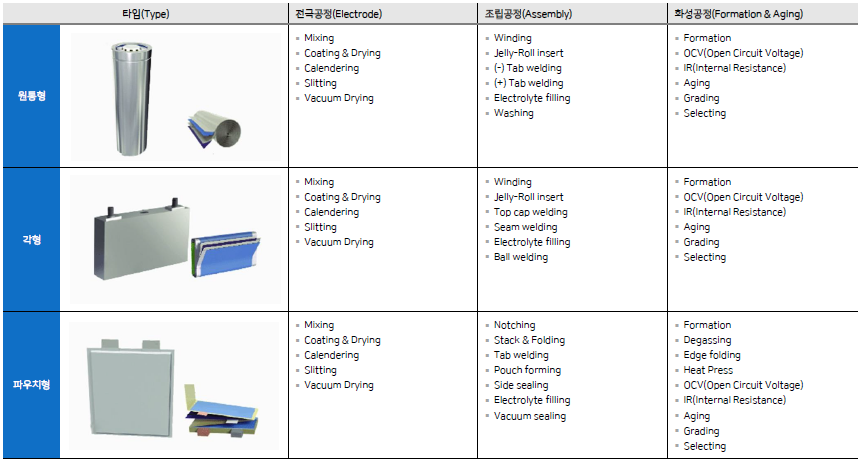

단위 셀의 타입에 따라 제조 공정이 약간씩 다르지만, 2차 전지의 제조 공정은 크게 보면 극판 공정, 조립 공정, 화성 공정의 순서로 이루어진다.

극판 공정(Electrode Process)

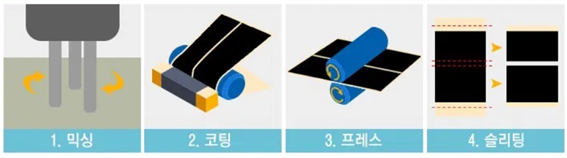

전극 공정이라고도 불리는 극판 공정은 2차 전지에 들어가는 양극과 음극을 만드는 공정으로, 다시 믹싱 공정, 코팅 공정, 프레스 공정, 슬리팅 공정으로 나뉜다.

(1) 믹싱(Mixing) 공정

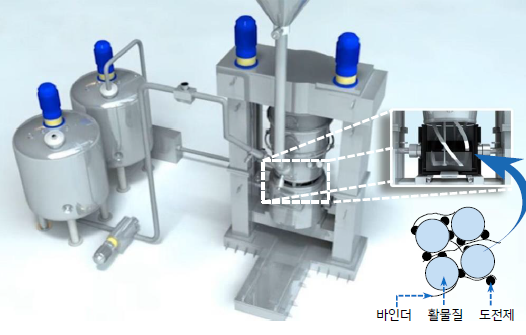

믹싱 공정은 전극 공정의 첫 순서로 2차 전지의 극성을 좌우하는 활물질에 도전제와 바인더 및 용매를 섞어 슬러리(Slurry)로 만드는 공정이다.

2차 전지가 균일하고 안정적인 성능을 내기 위해서는 슬러리가 골고루 섞여야 한다. 따라서, 믹싱 공정의 설비는 정량의 다양한 혼합물 재료 배합과 윤일한 슬러리 조성 및 이물 관리 능력이 필요하다. 또한, 생산성을 높이기 위해 단위 시간당 더 많은 믹싱 용량을 가지고 있어야 한다.

(2) 코팅(Coating) 공정

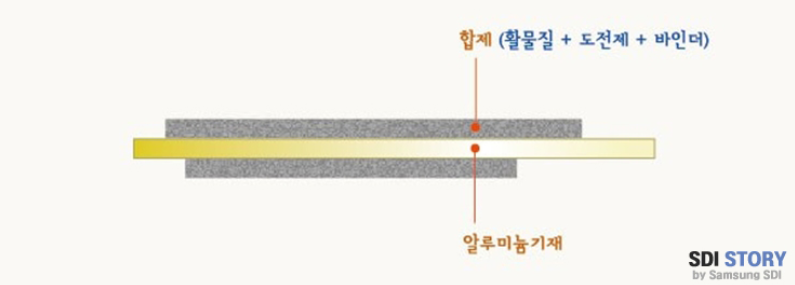

코팅 공정에서는 믹싱 공정에서 골고루 섞여 만들어진 합제들이 그 형태를 유지할 수 있게 각 극의 기판 표면에 도포된다. 이러한 코팅 공정은 기판(집전체)이 롤러를 타고 이동하며 그 표면에 합제들을 도포한 후 열풍을 이용해 이를 건조하는 방식으로 이루어진다.

코팅 간격과 두께 그리고 코팅 패턴에 따라 전지의 성능이 달라지므로, 롤러의 속도를 안정적으로 제어할 수 있는 기술과 코팅 설비의 균일한 도포 성능이 요구된다. 또한, 합제가 기판에 완전히 흡착되기 위해 적절한 건조 능력이 요구된다.

(3) 프레스(Press) 공정

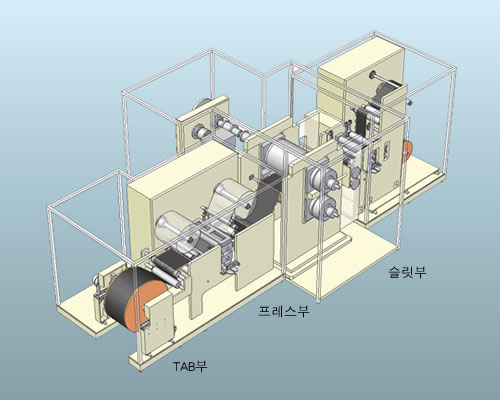

코팅 공정이 끝난 극판은 프레스 공정을 거치게 된다. 압연(Calendar) 공정이라고도 하는 이 과정에서는 압연 롤러로 압력을 가해 극판을 납작하게 압착시킨다.

롤러에 의해 압착된 극판은 기판과 합제의 결찰력이 한층 더 증대된다. 또한, 두께가 줄어들어 더 높은 에너지 밀도를 가지며 전극의 조직화로 이온들이 더욱 원활하게 이동할 수 있게 한다.

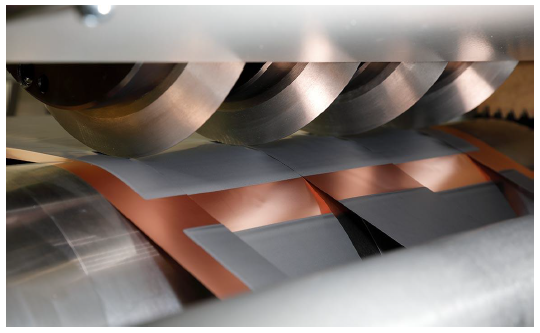

(4) 슬리팅(Slitting) 공정

슬리팅 공정은 극판 공정의 마무리 단계로 완성된 2차 전지 극판을 설계된 전지의 규격에 맞게 전극 폭을 자르는 공정이다. 이때, 안정적인 슬리팅을 위해서 날의 회전 속도를 균일하게 제어해야 하고, 제조하는 전지의 size를 변경할 때 각 규격에 맞는 칼날을 교체해주어야 한다.

이후, 슬리팅 공정을 마친 롤 형태의 전극판은 조립 공정에 들어가기 전에 장시간 건조를 통해 수분을 제거해 준다.